Experimental stools

Ultra-light plywood stool

Hocker aus Formsperrholz und Aluminium

Uns reizte die Idee, unseren Hocker auch aus extrem dünnem Formsperrholz zu bauen. Hierfür gibt es nur wenige Vorbilder, da üblicherweise Formholz in Materialstärken von mehr als 5 mm verwendet wird. Erste Versuche mit 0.8 mm Flugzeugsperrholz, das wir unter Wärme und Feuchtigkeit entsprechend der Blechseitenteile des Hockers verformen wollten, verliefen unbefriedigend. Es entstanden kleine Risse und die Form war etwas verwaschen. (Wir werden ggf. aber später diese Experimente wieder aufnehmen.)

Besser verliefen die Versuche mit Furnier. So entstanden insgesamt drei Prototypen, die sich nur geringfügig unterscheiden, da für alle die gleiche Pressform verwendet werden konnte. Ein Hocker aus drei Lagen gesperrt verleimtem Buchenfurnier, ein weiterer Hocker aus zwei Lagen Buchenfurnier und einer Deckschicht aus Kirschbaumfurnier, ebenfalls gesperrt und mit einer Gesamtstärke von 1.6 mm extrem dünn. Ein drittes Modell mit insgesamt fünf Lagen Furnier, innen drei Schichten Buche, außen jeweils Birke. Die Materialstärke beträgt hier insgesamt 2 mm. Alle Hocker sind alltagstauglich und dennoch überraschend leicht. Sie wurden sowohl geleimt, als auch mit Halbhohl- bzw. später mit Hohlnieten vernietet.

Hocker aus dreilagig gesperrt verleimtem Buchen- bzw. Kirschbaumfurnier.

Materialexperiment mit dreilagigem Formsperrholz, 1.6 mm Materialstärke insgesamt. Detail der handgefertigten Hohlnieten.

Hocker aus fünflagigem Formsperrholz, Materialstärke insgesamt 2.0 mm. Außenlagen aus Birkenfurnier, innen Buchenfurnier. Innwändig gelb lasiert, eine im Flugzeugbau gängige Technik, die es erleichtert die Oberflächenbehandlung zu kontrollieren. Für unseren Hocker allerdings nur eine Frage der Optik.

Dünne Furniere, Maserrichtung jeweils um 90 Grad gedreht.

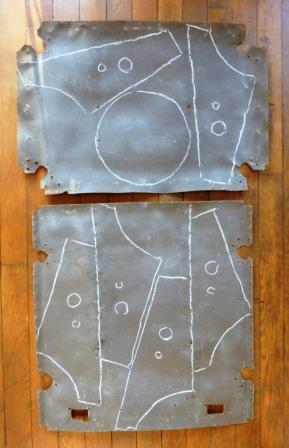

Zweiteilige Pressform aus einem Kunststoff-Aluminium-Gemisch. Der notwendige Druck wurde bei diesen Experimenten provisorisch über Schraubzwingen erzeugt.

Das rohe Formstück, nachdem es gepresst wurde, Innenansicht. Die Klebestreifen dienten nur zur temporären Fixierung der Furnierstreifen. Die für die Verformung des Holzes notwendige Feuchtigkeit stammte aus dem Leim.

Das fertige Hockersegment vor der Weiterverarbeitung.

Recherchen zum Thema Formholz und Nietung im Flugzeugbau.

Fotos aus dem ehemaligen Firmenarchiv der Fa. Behr, Wendlingen. Die Fa. Behr, ein Möbelproduzent aus dem Süddeutschen, hat während des Zweiten Weltkrieges verschiedene Flugzeugteile aus Formholz produziert. U.a. für die Messerschmitt Me 262 und die Me 109. Wie auf den historischen Abbildungen klar erkennbar ist, wurden sowohl Holzteile miteinander vernietet, als auch runde Öffnungen durch einziehen stabilisiert. Beide Techniken spielen auch bei unserem Hockermodell aus Sperrholz zukünftig eine wichtige Rolle. (Widergabe mit freundlicher Genehmigung des Stadtmuseums Wendlingen, 2013)

Instrumentenhalterung aus Holz für die Messerschmitt Me 109, 1944.

© Stadtmuseum Wendlingen

Me 109 Formholzteil. Die Nietverbindungen sind deutlich erkennbar.

© Stadtmuseum Wendlingen

Typenblatt eines Formholzteiles für die Messerschmitt Me 109.

© Stadtmuseum Wendlingen

© Stadtmuseum Wendlingen

Vulcanized fibre stool

Vulkanfiber ist ein Kunststoff auf Zellulosebasis, der in den 1850er Jahren erfunden wurde. Seitdem wird er z.B. als Grundmaterial für Schleifscheiben, für Dichtungen oder Koffer verwendet. Er zeichnet sich u.a. durch erstaunliche Stabilität sowie Hitzebeständigkeit aus. Solange er trocken ist kann er mit spanabhebenden Verfahren bearbeitet werden, unter Feuchteeinfluß wird das Material weich und damit gut verformbar.

Im Jahr 1923 hat der Flugzeugkonstrukteur A.K. Longren in den USA ein Patent angemeldet, in dem er die Herstellung eines Flugzeugrumpfes aus Vulkanfiber beschreibt. Der Rumpf bestand aus zwei sphärischen Hälften und wurde erfolgreich in einer kleinen Serie produziert. Wir haben uns von dieser Idee inspirieren lassen.

Unseren Hocker konnten wir nach ausgiebigen Versuchen ebenfalls versuchsweise aus Vulkanfiber fertigen. Einmal durch Recycling eines hundert Jahre alten Vulkanfiberkoffers (1.2 mm Materialstärke). Der zweite Hockerbesteht aus dem Basismaterial für Schleifscheiben (0.95 mm Materialstärke), aus der aktuellen Produktion der Firma Sachsenröder in Wuppertal (vgl. Abbildung oben, der grüne Hocker). Wir danken der Fa. Sachsenröder für die freundliche Unterstützung durch Materialspende und technische Beratung.

Für die Verformung der Seitenelemente konnte dieselbe zweiteilige Form benutzt werden, die für die Holzausführung des Hockers hergestellt wurde. Die Vulkanfiber wurde grob zugeschnitten, kurz gewässert und dann in der Form gepresst. Der mehrtägige Pressvorgang wurde mehrfach durch kurze Trocknungsphasen unterbrochen.

Die umgeformten, trockenen Elemente wurden zugeschnitten, anschließend vernietet und abschließend durch Wachs gegen Feuchte geschützt. Die fertigen Hocker sind problemlos im Innenbereich nutzbar, leicht und stabil.

Vulcanized fibre stool recyled from an old suitcase.

Vulcanized suitcase - raw material for one stool

Dismantled suitcase.

Molded vulcanized fibre.

Geprägtes Typenschild aus recycelter Vulkanfiber.

Materialstärke der Vulkanfiber: 1,2 mm.

Hocker aus einem 100 Jahre alten Vulkanfiberkoffer recycelt.

Glass-fiber reinforced plastic stool

Nach dem Zweiten Weltkrieg wurde glasfaserverstärkter Kunststoff zu einem beliebten Werkstoff in der Segelflugzeugherstellung. Wir haben versuchsweise ebenfalls einen Hocker aus diesem Material gebaut. Die Elemente wurden in eigens angefertigten Gipsformen unter Druck laminiert und 1,2 mm dick. Dadurch ist das Material etwas durchscheinend, was zu interessanten optischen Effekten führt. Das spezielle Rohmaterial bekamen wir freundlicherweise von dp-motorsport, in Overath, denen wir dafür herzlich danken möchten.

Glass-fiber reinforced plastic stool.

Copyright (c) 2009 AERO-1946. Alle Rechte vorbehalten.